100Hz加压调Q模块

一:LH-J100-300nS型主要特点

|

A:重复率0-100Hz B:晶压2.0-4.2kV连续可调 C:高压脉冲沿300nS D:TTL电平触发&光电隔离 E:自带可调延时50-250us F:输入12V直流 G:EMI/RFI屏蔽密封 |

H:加压式电光调Q I:关门恢复速度快 j:适用低重频率调Q晶体 K:电源短路保护 L:自带高稳定高压电源 M:高可靠性 N: 全固态、无火花 |

二:应用范围(驱动“普克尔斯盒”)

A:KD*P B:LiNbO3 C:其它

三:应用案例

|

A:低频LD泵浦的电光调Q激光器 |

E:美容机 |

|

B:灯泵调Q固体激光器 |

F:脉冲激光测距机 |

|

C:KD*P |

G:激光手术仪 |

|

D:LiNbO3 |

H:科学研究 |

四:相比较磁脉冲压缩、触发管、雪崩管电源,本产品具有以下优点:

1、输出激光能量稳定性优于1%,可满足激光手术等要求能量稳定的场合。

2、输出激光脉冲宽度窄,可满足激光去死皮等美容机的要求。

3、输出激光时间同步精度高,可满足脉冲激光测距机的要求。

4、自带高压短路保护,免除人为原因造成的损坏。

五:电源参数

|

类型 |

数值 |

单位 |

备注 |

|

输出电压 |

2.0-4.2 |

KV |

|

|

高压脉冲上升沿 |

300 |

nS |

当负载为10pF时 |

|

调Q晶体 |

KD*P、LiNbO3 |

|

|

|

触发信号与调Q输出间延时 |

50-250 |

uS |

连续可调 |

|

延时抖动 |

<0.5 |

uS |

|

|

关门恢复时间 |

5 |

mS |

当负载为10pF时,10%至90% |

|

适用波长 |

200-2200 |

nm |

|

|

电源输入 |

12±0.5 |

VDC |

|

|

功耗 |

<2 |

W |

|

|

工作频率 |

0-100 |

Hz |

支持单脉冲工作 |

|

触发信号上升沿 |

<1 |

uS |

光电隔离 |

|

触发信号最高电平 |

5.0 |

V |

TTL电平 |

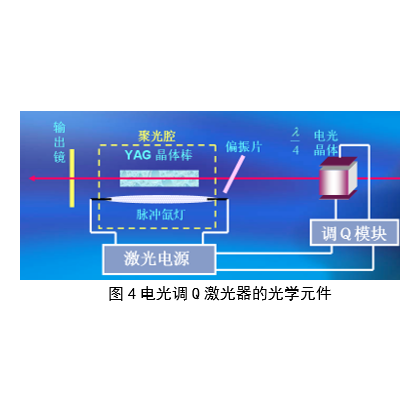

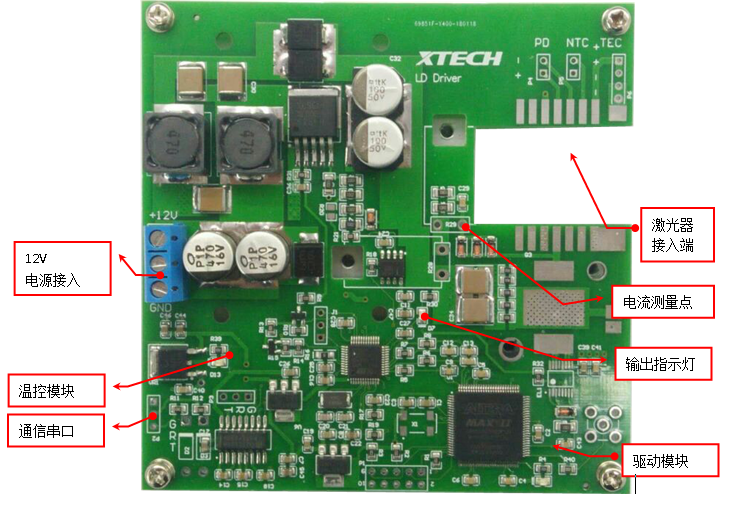

六:调Q模块简介

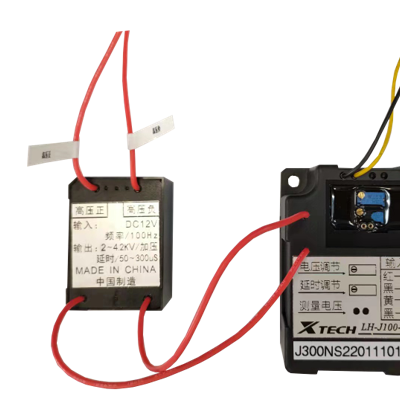

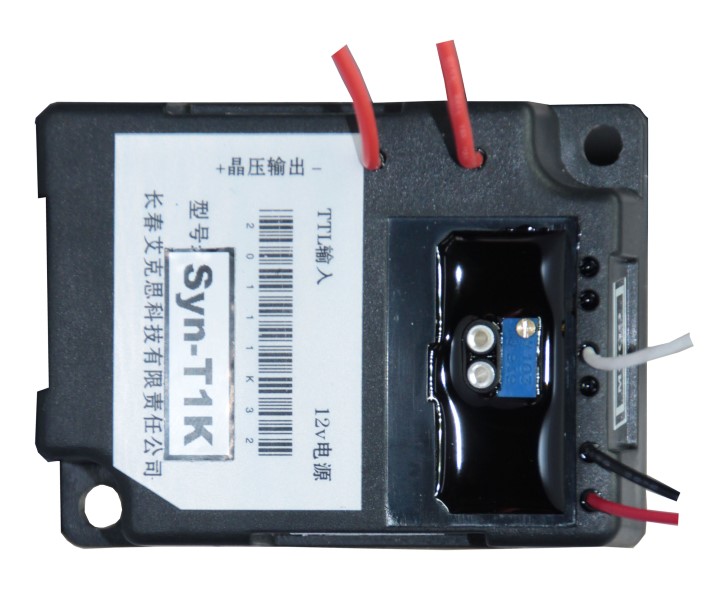

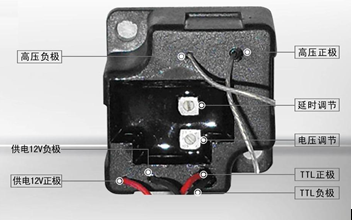

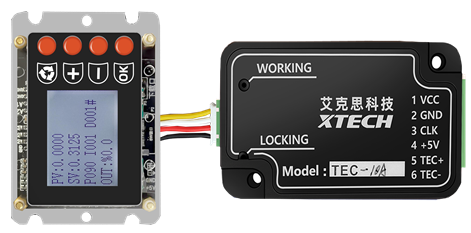

图1 调Q模块实物图

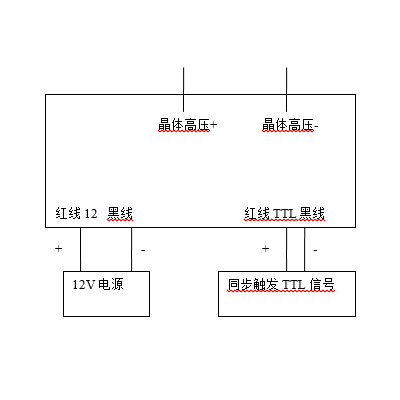

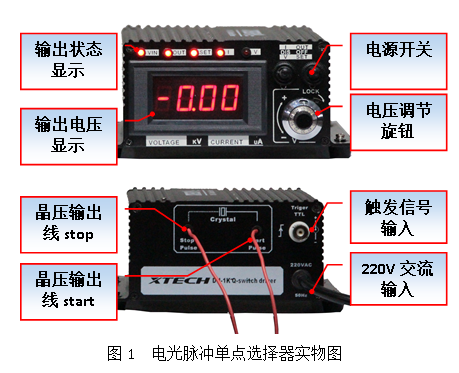

1、触发信号输入:TTL触发信号一般和工作物质的抽运开始时间同步(如果为气体脉冲灯抽运工作物质,则触发信号输入应和灯的点火同步,如果使用LD--半导体激光二极管抽运工作物质,则触发信号输入应和LD的驱动电流上升沿同步)。红色线为信号的正极,黑色线是信号的负极。输入触发信号应为标准的TTL电平,信号的幅度为5V,触发为上升沿触发,信号吸收的电流大小约为8mA。本电源由于内部功率元器件的限制,为防止频率过高导致高压开关响应不够而损坏电源,触发信号输入频率不应超过电源额定频率100Hz。

2、电压调节:根据不同的电光调Q晶体,要设置1/4波长电压或者其它波长电压,需要调节“调Q电源”的晶体高压输出电压。本电源的“电压调节”需要使用眼镜螺丝刀(如图2)插入电压调节孔内,然后调节。顺时针调节为减小电压,逆时针为增大电压(模块放置如图1所示)。

电压的调节范围是2.0KV-4.2KV。电位器需要使用较小的力度旋转操作,切勿旋转角度超过电位器的旋转范围。出厂时默认晶体高压: 3800 V。

晶压调节举例:首先将晶压调节旋钮顺时针调节到头(“轻微卡卡声”),此时电压输出约为2KV,然后逆时针旋转电位器12圈,获得4.2KV电压输出。

3、延时调节:“延时调节”的时间是“触发信号输入”和调Q电源“调Q”之间的延时,这段时间一般为抽运工作物质、最大粒子数反转所需要的时间。激光工作物质被抽运到调Q阈值以上或者反转粒子数达到最高时,才打开调Q晶体;当抽运时间短时,应调节延时量较短;当抽运时间长时,应调节延时量较长。本电源的延时调节需要使用“眼镜螺丝刀”(如图2)插入延时调节孔内,然后调节。顺时针调节为减小延时量,逆时针为增大延时量。电源的延时量调节范围为50.0至250.0uS。电位器需要使用较小的力度旋转操作,切勿旋转角度超过电位器的旋转范围。出厂时默认晶体延时: 150

uS。

4、电源输入:本电源采用12V直流电供电,要求电压的波动小于0.5V。红色线为电源正极,黑色线为负极。建议采用独立的12V1A或者12V0.5A电源供电,这样能更好的消除模块对系统的干扰 5、晶压输出:电源的高压输出端HV,它的输出电压范围为2.0K-4.2KV,使用时应注意高压危险!这里的2条高压线直接接晶体,连接线不应超过30cm(加长连线会增大导线的寄生电感,影响电光调Q的性能,损坏调Q电源)。此线不能使用一般的导线代替,连接时应注意连接线焊接点与激光器之间的高压隔离(多层热缩管或高压胶带绝缘),确保不会造成短路。电源在出厂时已经经过检测,调Q高压沿时间300nS,高压恢复沿时间小于5mS。非高压专业人员禁止测量晶体高压输出,如有特殊应用需要测量电压波形,请联系我们Email:aikstech@163.com。使用普通示波器探头以及高压探头测量,由操作不当引起调Q电源和测量设备的损坏等事故,由用户负责。