铸铁试验平台在机械加工的时候粗精加工应该分开,这是因为粗加工时,切削量大,工件所受切削力,夹紧力大,量多,以及加工表面有较显著的加工硬化现象,铸铁试验平台工件内部存在着较大的内应力,如果粗,粗加工连续进行,则精加工的零件精度会因为应力的重新分布而很快丧失。

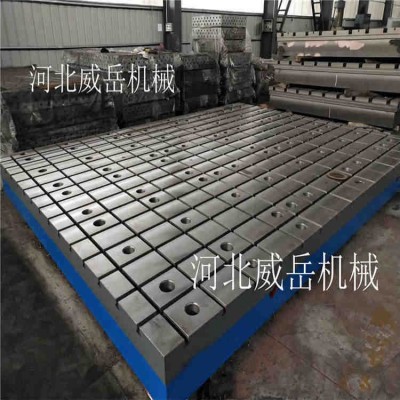

铸铁试验平台工作表面一般带有U型孔长孔,U型孔长孔主要为了在具体工作时所产生的焊渣等能够及时通过此孔排出铸铁试验平台的表面,从而不影响铸铁试验平台工作表面的清洁度及工作的方便性。

铸铁试验平台应用在建筑行业,印刷行业,液压设备,建筑行业,铁路机车,仪器生产,电子行业,石油化工,汽车,陶瓷行业,铁路机车等各个领域。铸铁试验平台用于加工,安装设备等。铸铁试验平台是检验机械零件平面、平行度、直线度等形位公差的测量基准,也可用于一般零件及零件的划线,铆焊研磨工艺加工及测量等,还可用于机床机械检验测量基准。工作面上开孔和T型槽,孔主要用来清理铆焊时的一些铁渣和焊接废弃物,T型槽主要是用来固定工件。

1、 铸铁试验平台的切削加工性及基准面:计量检定规程执行,分别为1、2、3、精刨四个等级。在机械生产中,为了稳定铸件尺寸,常将铸件在室温下长期放置,然后才进行切削加工。这种措施也被称为时效。

2、铸铁试验平台强度铸铁HT200-300工作面硬度为HB170-240。

3、铸铁试验平台平台/平台规格:1000x1000;3000x6000,(特殊规格根据需方图纸制作)。

4、结构:双围型、单围型、箱型。

5、铸铁试验平台重量偏差:在生产过程中,铸铁试验平台会产生理论重量的偏差,按照要求重量误差一般不得超过重量的,否则会影响铸铁试验平台的使用。

铸铁试验平台使用黏土湿型砂工艺的优点:

1、所用原材料价便宜,来源丰富;

2、造型方便,砂型不必烘干,铸型生产周期短,效率高,易于实现大批量生产;

3、回用砂中未脱水失效的蓬润土与水混合后既能恢复轻度,旧砂回用性好,回用设备少;

4、经过长期应用,已经发展一系列造型设备;

5、一般机器造型所生产的铸件其尺寸精度不亚于化学自硬砂,高压造型方法所生产的铸件尺寸精度可与熔摸铸造相媲美;黏土湿型砂不同机器造型方法所生产的铸件尺寸的铸件尺寸精度和表面粗糙度。

铸铁试验平台铸件的质量,除制订严格的型砂配比和混制工艺外,还应定期检查和控制型砂在使用中的基本性能变化。

铸铁试验平台的生产工艺流程:

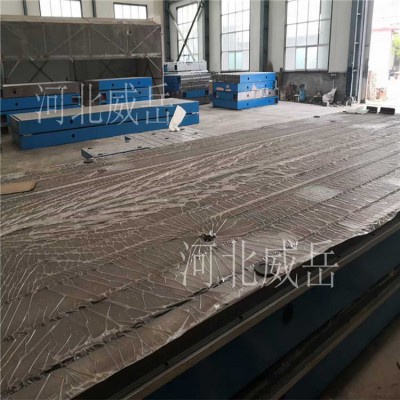

1、铸铁试验平台毛坯:按技术要求制图纸、按图纸制作木型、配料、造型、烘干、浇铸、落沙、清理、检验毛坯的各部位;

2、铸铁试验平台机械加工:外观检验并划线、加工、检验;

3、铸铁试验平台工件调平、刮研、检验科检验合格后才可以进行后续的工艺。

4、铸铁试验平台的外观处理、喷漆、包装、入库。http://www.chinaweiyue.com/

铸铁试验平台本身的使用寿命可以达到50-100年。使用时用水平仪调整到水平,使支点均匀分布各支点上,使用时小心,严防碰撞。用完后擦净,涂无水酸性的防锈油,覆盖防潮纸,置于清洁干燥处存放。平台在安装调试后,把工作面擦拭干净,在确认没有问题的情况下使用,才能好的平台精度。铸铁试验平台测量法具有设备简单、测量精度比较高等特点,可解决一些在一般情况下用仪器才能解决的测量问题。